| ユニナイト処理(ガス軟窒化処理、炭窒化処理) |

| 浸炭焼き入れ |

| 浸炭窒化焼き入れ |

| 無酸化(光輝焼き入れ) |

| 焼き戻し(テンパー)、プレステンパー、光輝テンパー |

| サブゼロ処理 |

ユニナイト処理(ガス軟窒化処理、炭窒化処理)

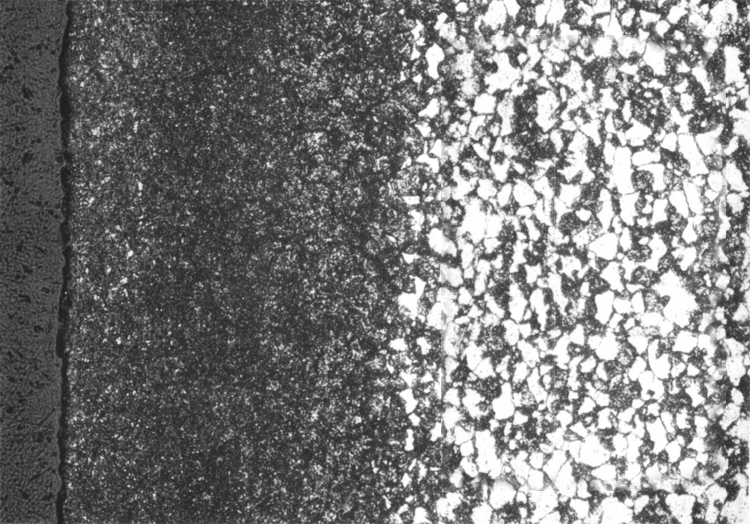

浸炭焼き入れ

|

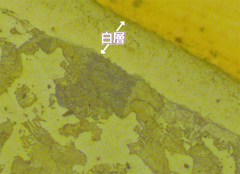

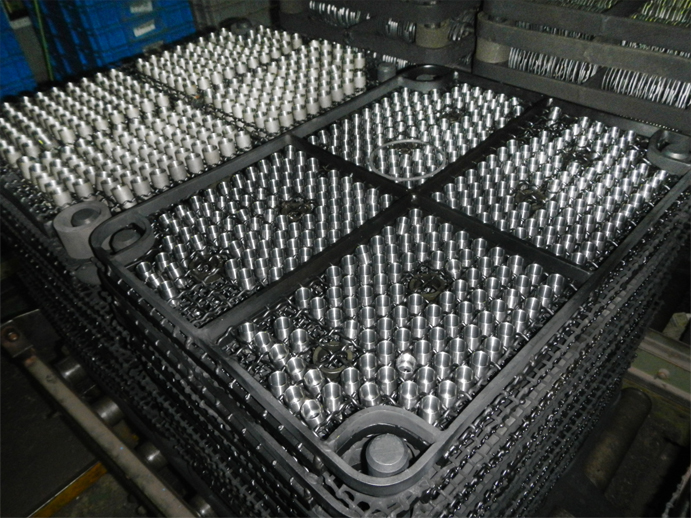

主にSCM415材等の肌焼き鋼部品に対し、 高温中で表面に炭素を浸入させてから焼き入れを行う処理です。 低炭素の母材の表面に炭素を浸入させて焼き入れすることで 強度とじん性(耐衝撃性)の両方を併せ持った製品に 生まれ変わります。 【特徴】 ・強度とじん性(耐衝撃性)を与えます。 【使用例】 ・ポンプギヤ ・エンジンギヤ ・エアツール ・ピストンピン etc 【よくある質問】 Q、部分的な浸炭焼き入れ防止は可能ですか? A、可能です。 外周部では浸炭防止剤を塗布することで浸炭を防止します。 また、ねじ部であればボルトナットを取付ける事も有効です。 その他の方法については担当者にご相談ください。  ▲浸炭防止剤を塗布した例 【備考】 納期:原則1週間頂いておりますが、 お客様のご希望により納期を短縮できる場合もございます。 また0.8mm深さの浸炭、0.4mm深さの浸炭などは 毎日実施しておりますので 翌日午後渡しが可能な場合もございます。 |

▼浸炭組織

| |||

▼高品質を生み出すセット例

| ||||

浸炭窒化焼き入れ

|

一般的に焼き入れ性が悪いとされている 低炭素鋼、SS材,SPC材等の表面に 炭素と窒素を同時に浸透させてから焼き入れする処理方法です。 【特徴】 ・耐摩耗性、耐疲労性が向上。 ・処理温度が低いため変形が少ない。 ・窒化の影響で焼き戻し抵抗も大きくなる。 【使用例】 ・農機部品 ・自動車部品 ・建機部品 ・カラー ・ワッシャー類 ・軸受け類 ・プレス加工プレート類 etc 【よくある質問】 Q、浸炭鋼や合金鋼、高炭素鋼にも適用できますか? A、適応できます。 浸炭焼き入れだけでも硬度がでる材質でも、 浸炭窒化すると耐疲労性が飛躍的に向上するため、 あえて浸炭窒化処理を選択される場合もあります。 【備考】 納期:原則1週間頂いておりますが、 お客様のご希望により納期を短縮できる場合もございます。 |

▼プレス加工品には浸炭窒化処理が最適

|

無酸化(光輝焼き入れ)

|

浸炭をしなくても焼きのはいる(熱処理で硬くなる)材料に対して 酸化も脱炭も起こらないように 炉内雰囲気を調整して熱処理をおこないます。 【特徴】 ・無酸化雰囲気での熱処理。 ・酸化及び脱炭が起こらない。 ・表面にスケール(酸化皮膜)が付かず光輝状態を保持する。 【使用例】 ・産業機械や工作機械などの機械構造用部品 (SCM435、SCM440、SNCM439など) ・切削用工具などに用いられる合金工具鋼 (SKSなど) ・鋳物部品 (FCDなど) etc |

|

焼き戻し(テンパー)、プレステンパー、光輝テンパー

|

焼き入れ処理を施したものには 必ず焼き戻し(テンパー)処理をおこないます。 完成品に平坦度が必要な場合は プレステンパーをおこないます(切削工具の刃など)。 高温焼き戻しによる酸化被膜付着を嫌うときは 光輝テンパーをおこないます(パーカー処理の前工程等)。 【特徴】 ・残留応力が解除されて耐衝撃性が回復。 ・焼き戻し温度を調整して必要な機械的性質を得ることが可能。 ・プレステンパーをすれば焼き入れ変形した板材も平坦になります。 ・光輝テンパーを利用すれば 酸化被膜除去を目的としたショットブラストを省略可能。 (ねじ山をつぶしたり鋭角をまるめることもありません) 【よくある質問】 Q、熱処理完成品に青色や金色の物があるのはなぜですか? A、これはテンパーカラーと呼ばれるものです。 焼き戻しの温度や時間によって酸化皮膜の厚みが 変化するために反射光の色調が変化します。 密閉式の焼き戻し炉では炉内の酸素濃度によっても テンパーカラーは変わります。 |

▼プレステンパー

|

サブゼロ処理

|

工具鋼や浸炭した鋼のような高炭素鋼を焼き入れすると オーステナイトという組織が残ります。 この残留オーステナイトは、 硬さの低下や経年変化の原因となるため 嫌われる場合があります。 処理品を0℃以下の温度まで冷やし、 残留オーステナイトをマルテンサイトに変化させることを サブゼロ処理といいます。 【特徴】 ・硬さと耐摩耗性が上昇します。 ・残留オーステナイトによる経年変化を防止します。 ・切削加工で寸法がわずかにマイナスになってしまったとき、 残留オーステナイトを多く含む鋼であれば サブゼロ処理で膨張させて救済できる場合もあります。 【使用例】 経年変化をとくに嫌うゲージ鋼や 最高硬さ(HRC64以上)を必要とするとき サブゼロ処理が利用されます。 【よくある質問】 Q、残留オーステナイトは有害なのですか? A、いいえ、そうとも限りません。 使用条件によっては耐疲労性、耐ピッチング性を 向上させます。 浸炭用材料に浸炭浸窒処理をおこない、 わざと表面に残留オーステナイトを発生させる事もあります。 |

▼冷却には液体窒素を利用

|